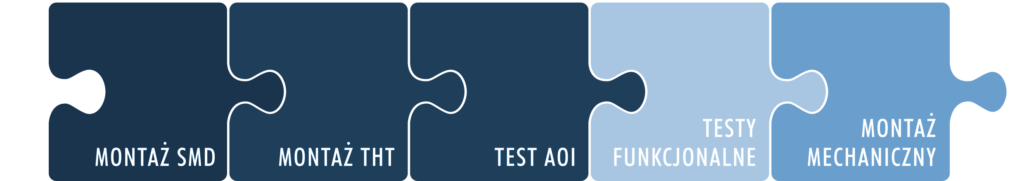

Kontraktowy montaż elektroniki (montaż SMD, SMT, montaż THT) to główny i podstawowy profil działalności zakładu elektronicznego BORNICO. Proces montażu komponentów SMD pozwala na umieszczanie na płytkach PCB szerokiej gamy komponentów, w różnej technologii i rozmaitej konfiguracji.

Poza samym montażem komponentów elektronicznych SMD i THT oferujemy naszym Klientom szeroką gamę usług komplementarnych, w których skład wchodzą:

-

-

-

pełna, kompleksowa obsługa logistyczna – dobór i zaopatrzenie w elementy elektroniczne oraz w obwody drukowane, utrzymywanie stanów magazynowych dla kolejnych produkcji,

-

-

-

-

- testowanie zmontowanych układów – AOI 3D, ocena wzrokowa,

- testy funkcjonalne wraz z programowaniem, dodatkowe testy i/lub kalibracje na życzenie Klienta,

- mycie płytek w myjce wykorzystującej badanie czystości jonowej,

- nakładanie powłok ochronnych (lakierowanie selektywne),

- produkcja kabli, wiązek kablowych, taśm z przewodami,

- przygotowanie obudów (wykrawanie, wiercenie, wycinanie) i montaż w nich podzespołów elektronicznych,

- produkcja gotowych urządzeń OEM,

- etykietowanie,

- doradztwo techniczne na każdym etapie produkcji świadczone przez doświadczonych elektroników i

inżynierów działu Research & Development - pakowanie i transport wybranym przez Klienta kurierem.

-

Produkcja jest prowadzona zgodnie z wymogami normy IPC-A-610D z zachowaniem warunków ESD.

Zapytania ofertowe na montaż kontraktowy

Każde zapytanie ofertowe rozpatrujemy indywidualnie.

Do sporządzenia kalkulacji w przypadku każdej oferty potrzebujemy otrzymać kompletny BOM i rysunek techniczny (lub gerbery).

Ofertę cenową na sam montaż SMD i THT (elementy powierzone przez Zleceniodawcę), jesteśmy w stanie przedstawić Państwu w ciągu 24-ech godzin (dni robocze).

Ofertę cenową na montaż wraz z kompletacją elementów wykonujemy do 10 dni roboczych.

Prosimy zapoznać się z poniższymi informacjami, dotyczącymi zapytań ofertowych:

![]() Informacje dotyczące zapytań ofertowych.pdf

Informacje dotyczące zapytań ofertowych.pdf

INFORMACJE DOTYCZĄCE ZAPYTAŃ OFERTOWYCH montaż SMD / montaż THT:

MOŻLIWOŚCI TECHNOLOGICZNE MONTAŻU SMD

Technologia:

-

- ROHS

- PB

Rozmiar obwodu:

-

- min 50mm x 50mm

- max rozmiary panelu 360mm x 420mm

Minimalny rozmiar dotyczy automatycznej linii do montażu. Mniejsze obwody montujemy na innym automacie w trybie offline.

Minimalny i maksymalny rozmiar elementów SMD:

Zakres układanych elementów:

-

- 0201 – SOP, SOJ, PLCC 45mm kwadrat (1.77″)

- 6mm – QFP 20mm B(0.78″ z rastrem do 0.4mm (16 mil)

- 20mm – QFP 45mm B(1.77″ z raster do 0.5mm (20 mil)

- BGA, μBGA, CSP z regularnym rozkładem wyprowadzeń, minimalny rozmiar kulki 0.3mm (12 mil)

Minimalna i maksymalna grubość obwodu drukowanego:

-

- min 0.4mm – max 4mm

Maksymalna waga elementu SMD:

-

- max 20 gramów

Maksymalna wysokość elementu SMD

-

- 15mm

WYCENA MONTAŻU SMD / MONTAŻU THT

Wycena usługi montażu do każdego zlecenia wykonywana jest indywidualnie i może być przedstawiona w ciągu: 24 godz. (dni robocze).

Wycena usługi montażu wraz z kompletacją elementów może być przedstawiona w ciągu: 10 dni roboczych.

Informacje do wyceny powinny zawierać :

-

- wielkość zamówienia – ilość sztuk,

- wykaz elementów – BOM w formacie xls.- zawierający nr, wartości elementu, rodzaj obudowy, ilości elementów

- informację na której stronie płytki położone są elementy,

- rysunek montażowy, ewentualnie zdjęcie poglądowe,

- specyficzne wymagania montażowe.

Jeżeli oferta ma obejmować zakup elementów BOM powinien zawierać również katalogowe oznaczenie i nazwę producenta lub dokładną specyfikację elementu obejmującą:

-

- zakresy temperatury pracy,

- tolerancję,

- typ obudowy,

- współczynniki temperaturowe,

- napięcia kondensatorów,

- krytyczne gabaryty.

W przypadku oferty na druk PCB wymagane są pliki gerber.

WYMAGANIA DO PRZYGOTOWANIA PRODUKCJI:

W przypadku elementów, które nie będą posiadały dodatkowych informacji, dobierzemy je wg własnej wiedzy. Wszystkie samodzielnie dobrane elementy zostaną przedstawione Klientowi do zaakceptowania.

ELEMENTY:

Jeżeli produkcja odbywa się z elementów dostarczanych przez Klienta, podzespoły należy przysyłać w oryginalnych opakowaniach (niedopuszczalne luzem lub w kilkucentymetrowych tasiemkach). Elementy RLC w taśmach z rozbiegówkami min. 50mm taśmy bez elementów + 200mm folii.

Układy scalone i inne „duże” elementy przeznaczone do montażu SMD powinny być dostarczone w opakowaniach fabrycznych, takich jak laski (rail), tacki (tray) lub taśmy (tape and reel) – preferowana taśma. Elementy spolaryzowane powinny, w ramach pojedynczego opakowania, zachowywać tę samą orientację. Końcówki lutownicze elementów nie mogą być utlenione ani powyginane.

Ze względu na wady obudów, nieodpowiednie konfekcjonowanie, automaty odrzucają część podzespołów. Najczęściej są to brakujące końcówki, ukruszone krawędzie, niedoklejone elementy. W związku z tym należy zapewnić odpowiednią ilość elementów z 5% zapasem dla małych obudów – lecz nie mniej niż 20szt. Dla większych obudów zapas powinien wynosić 3-5szt.

Niewykorzystane podzespoły zwracamy Klientowi.

Dostarczone elementy powinny być jednoznacznie opisane na opakowaniu, zgodnie z nazwą jaka widnieje w BOM’ie.

Prawidłowe przygotowanie elementów dostarczanych do BORNICO przez Klientów, pozwoli na dotrzymanie terminów wykonania i warunków cenowych zawartych w wystawianych przez naszą firmę ofertach.

Rysunki montażowe– pliki pdf – schemat ułożenia elementów na pcb, obrysy elementów z numerami (wymagane), obrysy elementów z wartościami. Dokumentację możemy przygotować również na podstawie projektu PCB (najchętniej przyjmiemy dane w formatach Altium, Protel, Eagle), a w przypadku niemożności dostarczenia projektu – na podstawie plików Gerber zamawianego projektu (z warstwami opisów wartości, numerów, obrysu płytki, punktów referencyjnych).

Specyfikacja materiału PCB – zamówienie musi posiadać specyfikację odnośnie wymaganego materiału płytki drukowanej. Są to: rodzaj materiału (typowo FR-4), grubość (np. 1,55mm), liczba warstw, grubość miedzi finalna, rodzaje warstw dodatkowych (soldermaski, warstwy opisowe, maski zrywlane, itp.)

WYMAGANIA ODNOŚNIE PROJEKTU PCB

Fiducials – projekt PCB z elementami SMD musi zawierać optyczne punkty referencyjne (ang. fiducial). Przykładowo może to być punkt okrągły o średnicy 2mm z dodatkowo odsłoniętą soldermaską o średnicy 4mm. Dopuszczalne też inne wzory. Powinien on znajdować się w obrębie każdej płytki (nie na marginesie technologicznym). Dla elementów o bardzo gęstym rastrze pomocne są też lokalne mniejsze fiducjale po 2 sztuki w pobliżu naroży. Pad fiducjala powinien też znajdować się w pliku pasty. Same fiducjale nie powinny być pokryte lutowiem, ale drukarka automatyczna wymaga ich zaznaczenia (grawerowania) na szablonie do nanoszenia pasty (stencil).

Pakietowanie – optymalizacja szybkości montażu wymaga, aby małe płytki były dostarczane w panelach składających z kilku-kilkudziesięciu płytek. Optymalna wielkość panelu powinna się mieścić w granicach 290 x 240mm. Pakiet powinien posiadać marginesy technologiczne 5mm dookoła lub przynajmniej na dłuższych bokach. W wyjątkowych przypadkach dopuszczalny jest brak marginesów, jeśli w obszarze powyżej 5mm od brzegu nie ma elementów. Dla małych płytek, które są wielokrotnie rylcowane, maksymalna szerokość powinna być mniejsza, aby pakiet nie był zbyt wiotki. To samo dotyczy płytek o małych grubościach. Poszczególne płytki powinny być składane w pakiet bez dodatkowego luzu. Warstwy miedzi powinny być oddalone od brzegów płytki o minimów 10 milsów, aby podczas ich wykonywania i rozdzielania nie uszkadzać miedzi.

Najlepiej, gdy ułożenie w pakiet jest ustalane przez BORNICO.

Pliki wynikowe – domyślnym formatem do zamawiania PCB jest extended gerber RS-274X. Wymagane warstwy to minimum: warstwy miedzi, soldermaski, obrysu PCB, warstwa pasty (dla SMT). Dodatkowo pliki wierceń w formacie Excellon. Do montażu automatycznego wymagane są pliki także pick&place. Jest to plik tekstowy ze współrzędnymi położenia elementów. Każda linia zawiera parametry pojedynczego elementu. Opis elementu musi zawierać:

-

- Identyfikator elementu np R1,

- Wartość lub nazwę np.1K-1% ,

- Typ obudowy np. 1206, SOT23

- Współrzędne środka elementu podane w milimetrach lub calach (milsach)

- Kąt obrotu w stopniach np. 0

- Stronę montażu: T-top, B-bottom

Współrzędne odniesione w stosunku do punktu origin najlepiej w lewym dolnym rogu. W pliku muszą się znajdować także koordynaty dla punktów referencyjnych – fiducjali. Jeśli projekt zawiera elementy wystające poza obrys PCB po finalnym montażu, musi taka informacja być zawarta w projekcie, np. poprzez umieszczenie obrysów w plikach gerber. Wtedy podczas dalszego montażu przewlekanego jest możliwość ich zamontowania w całych pakietach.

Firma Bornico wykorzystuje oprogramowanie Altium Designer. Pliki źródłowe mogą być pomocne przy rozstrzyganiu niektórych wątpliwości. Jako pliki produkcyjne są jednak uważane pliki gerber wygenerowane przez zamawiającego.

Stencil – przy montażu automatycznym SMD musimy mieć naniesioną pastę lutowniczą na płytkę PCB. Do tego celu stosuje się sito z blachy – (ang. stencil). Musi ono odpowiadać panelowi montowanych płytek i pasować do użytej sitodrukarki. Dlatego nie jest możliwe dostosowanie innego sita powierzonego przez zamawiającego. Jego zamówienie zgodnie z wymaganiami spoczywa na Bornico. Technika montażu z lutowaniem elementów SMT na fali wymaga z kolei naniesienia przez sito kleju i przyklejenia elementów przed lutowaniem.

Montaż SMT dwustronny – montaż dwustronny SMT zwykle nie wymaga specjalnych dodatkowych zabiegów. Płytki dwukrotnie przechodzą przez proces produkcyjny. Elementy przewlekane lutowane są wtedy ręcznie.

Inne uwagi

Opisy elementów nie powinny nachodzić na punkty lutownicze. Jeśli tak jest, zwykle są usuwane podczas obróbki plików przez producenta PCB. Projekt powinien zawierać widoczna nazwę płytki i aktualną wersję (rewizję) w celu łatwej identyfikacji obwodu.

Podane w projekcie średnice otworów dotyczą ich finalnej średnicy (po metalizacji).

Przy planowanym dalszym montażu z lutowaniem na fali, może być konieczne dodanie maski zrywalnej, która zabezpieczy żądane otwory przed zalaniem lutowiem.

Jeśli chodzi o technikę projektowania standardowych obwodów drukowanych z elementami SMD i THT, to możemy je poszeregować ze względu na rosnącą komplikacje i koszt montażu:

-

- płytka montowana w technice SMT (bez elementów przewlekanych), także lutowana dwustronnie.

- płytka SMT z elementami przewlekanymi (THT) po tej samej stronie (może być lutowana na fali)

- płytka SMT z elementami przewlekanymi (THT) po tej przeciwnej stronie – lutowanie SMT na fali po wcześniejszym przyklejeniu ich – dotyczy elementów SMD, które da się w ten sposób lutować.

- lutowanie THT ręczne

- lutowanie THT dwustronne (częściowo na fali, częściowo ręczne).